Strümpfe wurden hier einmal hergestellt. Das ist lange her. Jetzt flechten die Mitarbeiter. Nicht Armreifen, nicht Hüte, es sind Fahrradspeichen. Wo einst Chromglanz die Zierde des Rades war, steckt nun Garn drin. Es ist die textile Fahrradspeiche.

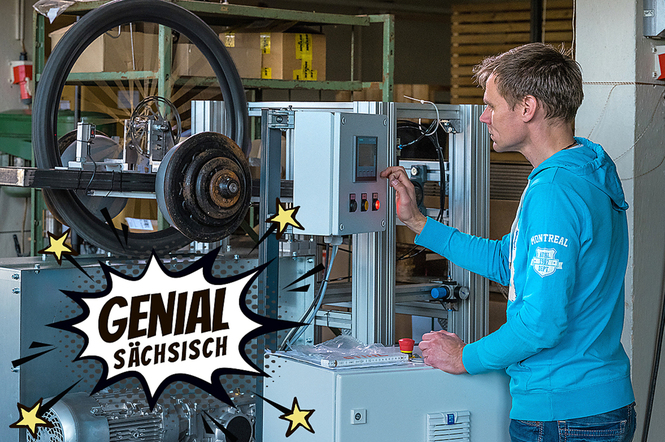

Ingo Berbig hat einen kurzen Weg vom Büro zu seinem Hobby. Zwei Türen weiter ist es. Ein Rennrad steht etwas verloren, recht einsam zwischen den Maschinen und Aggregaten. Und Naben, Speichen, Felgen, Spulen, Gewinde. Ingo Berbig räumt sein Hobby, das Fahrrad, mal ohne viel Aufhebens zur Seite. Nein, nicht für täglich nutze er das. Ein Testmodell sei es, und noch nicht öffentlich präsentiert.

Ein erster Prototyp mit ganz neuen Speichen für Rennräder. „Die Entwicklung kann ja nicht stehenbleiben“, sagt er und klopft dabei nahezu väterlich mit der Hand an die gespannten Speichen. Beige sind die und aus Fasern. „Das wird schon“, gibt er sich zuversichtlich.

Dabei sind die Anforderungen im Rennradsport noch mal anders, viel höher als für sonstige Fahrräder. Noch mehr Kräfte wirken dann aufs Rad, auf die Speichen. Steifigkeit nennt es Berbig. Und die misst er in Newton. Um es verständlicher zu machen, sagt er es auch noch mal in Kilogramm: Also 600 bis 800 Kilogramm hält jede seiner Speichen einzeln aus, bevor sie reißt. Eine Stahlspeiche kommt nur etwa auf die Hälfte der Last. Speichen werden im Rad gespannt, auf Zug belastet. Genau das kann das Textil bestens.

Die Fasern dafür kommen aus Japan, Doch damit daraus eine Speiche wird, ist Know-how nötig. Jahrelanges Wissen, der TU Chemnitz zum Beispiel und vom dortigen Textilforschungsinstitut. Die jahrelange Erfahrung als Rennradfahrer kommt bei Ingo Berbig noch dazu. Worauf es letztlich ankommt, das wusste er von Anfang an. Jetzt ist er Chef seiner eigenen Firma PiRope in Chemnitz. In einer ehemaligen Strumpffabrik am Rande der Stadt.

Bunt und ineinander verschlungen laufen die Fäden durch die Maschine. Einen Meter pro Minute schafft sie. 2,1 Millimeter dünn. Eine Speiche wird geformt, nein, geflochten. Zweimal zwölf Fasern mit je 200 Filamenten, noch dünneren Fasern. Erst das bringt die Stabilität. Noch nicht ganz, sagt Berbig.

Denn entscheidend ist nun, wie diese Fäden zu Speichen werden. Thermofixierung nennt er es. Dabei werden in großen Anlagen der TU Chemnitz die dünnen Fäden auf Linie gebracht, die Moleküle exakt in Zugrichtung ausgerichtet. Letztlich schützt eine Fixierung äußerlich. Und Ingo Berbig hat es tatsächlich gewagt: Mit dem Cuttermesser ist er auf die gespannte Speiche losgegangen. Ohne die Nachbehandlung, ein Firmengeheimnis, ließ die sich einfach mal zerschneiden. Und nun: „Nur ein leichter Kratzer ist zu sehen, mehr nicht.“

Den Standard-Härtetest besteht das Textil bestens. Zehnmal mehr genormte Stöße als gefordert hielt das Rad mit Textilspeichen schließlich aus. Und selbst wenn einmal ein Teil der Fasern reißen sollte, wäre das noch kein totaler Ausfall. Die Tour würde erst einmal weitergehen.

Bike-Magazine wissen das inzwischen zu schätzen. Die Tests dort geben Ingo Berbig Recht. Und trotzdem, von den großen Herstellern wollte niemand so richtig anbeißen, als sie ihr Projekt damals vorgestellt hatte. „Jetzt machen wir es halt allein, weil wir vom Produkt überzeugt sind“, sagt Berbig, ein bisschen trotzig schon. „Seit Jahresanfang liefern wir aus. 30 Radsätze sind es im Monat etwa. Unsere Kapazität ist dafür gerade ausreichend.“ Das heißt, 600 Speichen pro Woche, mehr ist nicht drin.

Genau darum lassen große Firmen dieses Geschäft bisher wohl links am Radweg liegen. Zu klein halt für sie. Und vieles ist Handarbeit. Berbig betreibt in der alten Fabrik eine neue Manufaktur, nur gläsern ist diese nicht. „Verglichen mit jenen Wettbewerbern, die auch mit Textil arbeiten, sind wir besser“, sagt Berbig und verweist auf die Tests der Rad-Magazine.

„Wir haben eine Speiche, die zu über 90 Prozent aus Textil besteht. Die restlichen Prozent sind Anschlusshülsen mit Gewinde zum Spannen an Nabe und Felge“, sagt er. Der Vorteil einer solchen Speiche ist das Gewicht, oder besser jenes, was nicht mehr anfällt. Stahl wiegt nun mal sieben Gramm je Kubikzentimeter, Textil nur 1,4 Gramm. Kommt dazu noch eine Radnabe und Felge aus Carbon, dann wiegt ein Radsatz weniger als eine Tüte Mehl. Das Rad ist halt nur ein bisschen teuerer als das Mehl. Bis an die 3.000 Euro geht es rauf für den Radsatz zum Extremsport. Das einfachere Modell aus Textil und Alu ist für gut 1.000 Euro zu bestellen.

Dabei soll’s nicht bleiben. Neue Produkte, neue Konstruktionen, neue Technologien plant Berbigs Team. Und um den Komfort geht es. Das Textil dämpft die Mikroschwingungen. „Die schluckt das Textil einfach weg.“ Ein Stück Fahrtkomfort mehr sei das halt. Auch fürs Rennrad. Schon aus eigenem Interesse und den Tausenden Kilometern Jahr für Jahr. Ingo Berbig will’s wissen. Und der Prototyp, das Testmodell in seiner Manufaktur, wird nicht lange ein Einzelstück bleiben.

Insgesamt elf Erfindungen stellt die Sächsische Zeitung in ihrer Serie „Genial Sächsisch“ vor.

Von Stephan Schön

Foto: © Thomas Kretschel